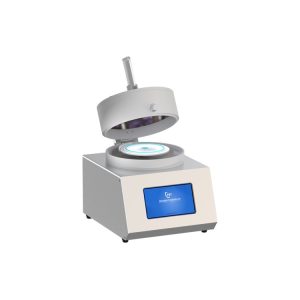

اساس کار اسپین کوتر

به طور کلی کار اسپین کوتر، شامل اعمال یک لایه نازک (از چند نانومتر تا چند میکرومتر) به طور یکنواخت در سراسر سطح یک بستر، با پوشش دادن محلولی از ماده مورد نظر در یک حلال (یک جوهر) می باشد، در حالی که در حال چرخش است. به بیان ساده، یک محلول مایع روی یک بستر در حال چرخش قرار می گیرد، تا یک لایه نازک از مواد جامد مانند یک پلیمر تولید شود.

چرخش بستر با سرعت بالا (معمولا بیش از 10 چرخش در ثانیه = 600 دور در دقیقه) به این معنی است که نیروی مرکزگرا همراه با کشش سطحی محلول، پوشش مایع را به یک پوشش یکنواخت می کشد. در طول این مدت حلال در نهایت تبخیر می شود تا مواد مورد نظر در یک پوشش یکنواخت روی بستر باقی بمانند.

مراحل کار یک اسپین کوتر

این فرآیند را می توان به طور کلی به 4 مرحله اصلی تقسیم کرد:

- رسوب دهی

- چرخاندن

- اسپین آف

- تبخیر

در مرحله اولیه، محلول به طور معمول با استفاده از یک پیپت روی بستر ریخته می شود. چه بستر از قبل در حال چرخش باشد (پوشش اسپین پویا) و چه پس از رسوب دهی (روکش اسپین استاتیک)، حرکت گریز از مرکز، محلول را در سراسر بستر پخش می کند.

سپس بستر یا بلافاصله یا پس از یک مرحله پخش با سرعت پایین، به سرعت چرخش مورد نظر می رسد. در این مرحله بیشتر محلول از بستر خارج می شود. در ابتدا، سیال ممکن است با سرعت متفاوتی نسبت به بستر بچرخد، اما در نهایت سرعت چرخش زمانی که کشش شتابهای چرخشی را متعادل میسازد، مطابقت میکندْ که منجر به تراز شدن سیال میشود.

سیال شروع به نازک شدن می کند، زیرا تحت تاثیر نیروهای چسبناک است. هنگامی که مایع به بیرون پرتاب می شود، اغلب به دلیل اثرات تداخلی، رنگ آن تغییر می کند. هنگامی که تغییر رنگ متوقف شد، این نشان می دهد که لایه عمدتا خشک است. اثرات لبه گاهی دیده می شود زیرا مایع باید قطراتی در لبه ایجاد کند تا پرتاب شود.

در نهایت، خروج سیال متوقف می شود و رقیق شدن با تبخیر حلال غالب می شود. سرعت تبخیر حلال به فراریت حلال، فشار بخار و شرایط محیطی بستگی دارد. عدم یکنواختی در سرعت تبخیر، مانند لبه زیرلایه، باعث عدم یکنواختی متناظر در لایه ساخته شده می شود.

کاربردهای اسپین کوتر

کاربردهای اسپین کوتر

اسپین کوتر به طور گسترده ای مورد استفاده قرار می گیرد و کاربردهای متنوعی دارد. بیشتر برای پوشاندن هر چیزی از زیرلایه های کوچک با اندازه چند میلی متر مربع، تا نمایشگرهای صفحه تخت که ممکن است یک متر یا بیشتر قطر داشته باشند، استفاده می شود.

این لایه نشانی برای پوشش دادن زیرلایهها با همه چیز از مقاومت نوری، عایقها، نیمهرساناهای آلی، فلزات مصنوعی، نانومواد، پیشسازهای اکسید فلز و فلز، اکسیدهای رسانای شفاف و بسیاری مواد دیگر، مورد استفاده قرار میگیرد. به طور خلاصه، این دستگاه در سراسر بخشهای تحقیق و توسعه نیمه هادی و نانوتکنولوژی و صنعتی به کار می رود

همچنین میتوانید این مقاله را نیز مطالعه کنید دستگاه التراسونیک

مزایا و معایب استفاده از اسپین کوتر

سادگی و سهولت نسبی، که با استفاده از آن می توان یک فرآیند را راه اندازی کرد همراه با پوشش نازک و یکنواختی که می توان در ضخامت های مختلف به دست آورد، این دستگاه را هم برای تحقیق و هم برای نمونه سازی سریع ایده آل می کند.

توانایی داشتن سرعت چرخش بالا منجر به زمانهای خشک شدن سریع (به دلیل جریان هوای بالا) میشود که به نوبه خود باعث قوام بالا در مقیاسهای ماکروسکوپی و طول نانو میشود و اغلب نیاز به عملیات حرارتی پس از رسوبگذاری را برطرف میکند.

پوشش اسپین روشی بسیار کم هزینه برای پردازش دسته ای بسترهای منفرد در مقایسه با روش های دیگر است که بسیاری از آنها به تجهیزات گران تر و فرآیندهای انرژی بالا نیاز دارند.

نقطه ضعف اولیه کار با اسپین کوتر، این است که ذاتا یک فرآیند دسته ای (تک بستر) است و بنابراین در مقایسه با فرآیندهای رول به رول مانند پوشش Slot-Die دارای توان عملیاتی نسبتا کمی است.

استفاده واقعی از مواد در فرآیند پوشش دهی چرخشی نیز معمولا بسیار کم است (حدود 10٪ یا کمتر)، و بقیه از کناره ها پرت می شوند و هدر می روند. این موضوع معمولا چالشی برای محیط های تحقیقاتی نیست، اما به وضوح برای تولید در مقیاس بزرگ بیهوده است.

زمانهای خشک شدن سریع همچنین میتواند منجر به عملکرد پایینتر برای برخی از فناوریهای نانو خاص (مثلاً OFETهای مولکولی کوچک) شود که به زمان نیاز دارند تا خود مونتاژ و یا کریستال شوند. با وجود این معایب، پوشش اسپین معمولا نقطه شروع و معیار برای اکثر فرآیندهای دانشگاهی، آزمایشگاهی و صنعتی است که نیاز به پوشش نازک و یکنواخت دارند.

زمانهای خشک شدن سریع همچنین میتواند منجر به عملکرد پایینتر برای برخی از فناوریهای نانو خاص (مثلاً OFETهای مولکولی کوچک) شود که به زمان نیاز دارند تا خود مونتاژ و یا کریستال شوند. با وجود این معایب، پوشش اسپین معمولا نقطه شروع و معیار برای اکثر فرآیندهای دانشگاهی، آزمایشگاهی و صنعتی است که نیاز به پوشش نازک و یکنواخت دارند.

سرعت چرخش اسپین کوتر

محدوده سرعت چرخش موجود مهم است زیرا محدوده ضخامت هایی را که می توان از یک محلول مشخص به دست آورد را مشخص می کند. به طور کلی، پوشش اسپین میتواند لایههای یکنواخت را نسبتا به راحتی با سرعت 1000 دور در دقیقه به بالا تولید کند، اما با دقت و توجه میتوان به کیفیت لایه خوب تا حدود 500 یا 600 دور در دقیقه در اکثر موارد (و حتی در برخی موارد کمتر) دست یافت.

اکثر روکش های اسپین معمولی به حداکثر سرعت 6000 تا 8000 دور در دقیقه می رسند (اگرچه روکش های تخصصی ممکن است تا 12000 دور در دقیقه یا بالاتر بروند). به این ترتیب، یک محدوده معمولی از پوشش چرخشی کاری دور در دقیقه ممکن است ضریب ده (از مثلا 600 دور در دقیقه تا 6000 دور در دقیقه) باشد که به نوبه خود به معنای حداکثر تغییر در ضخامت لایه در حدود یک ضریب √(10) = 3.2 است.

این وابستگی به جذر سرعت چرخش، هم یک مزیت و هم یک نقطه ضعف است. نقطه ضعف آن این است که به این معنی است که محدوده ضخامت هایی که می توان از یک محلول معین به دست آورد، محدوده نسبتا باریکی (حدود ضریب 3-4) را در بر می گیرد. از طرف دیگر مزیت این است که امکان کنترل دقیق ضخامت لایه را در این محدوده فراهم می کند.

حداکثر ضخامتی که می توان از ترکیب ماده/حلال معین تولید کرد به حداکثر غلظتی که ماده می تواند در حلال حل شود نیز بستگی دارد. برای مواد با حلالیت بالا (100 میلی گرم در میلی لیتر یا بیشتر) می توان ضخامت های بیش از 1 میکرومتر را بدست آورد.

در همین حال برای برخی از پلیمرهای کونژوگه با حلالیت کم (چند میلی گرم بر میلی لیتر) حداکثر ضخامت ممکن است به 20 نانومتر یا بیشتر محدود شود.

در غلظتهای پایین، ضخامت یک لایه تقریبا به طور خطی به غلظت ماده در جوهر بستگی دارد، اما با افزایش غلظت، این امر بر ویسکوزیته جوهر تاثیر میگذارد و بنابراین یک رابطه غیر خطی ایجاد میشود.